промышленные жк дисплеи

Когда говорят ?промышленные жк дисплеи?, многие сразу представляют просто утолщенный корпус и защитное стекло. Это, конечно, часть правды, но если бы все было так просто — моя работа не состояла бы из постоянных поисков компромиссов между заказчиком, бюджетом и реальными условиями эксплуатации. Часто сталкиваюсь с тем, что клиенты, особенно те, кто переходит с коммерческих решений, недооценивают разницу в подходе. Промышленный дисплей — это не просто ?поставить и забыть?. Это система, которая должна работать в условиях, где обычный экран не проживет и месяца. И здесь начинаются тонкости: от выбора подсветки и диапазона рабочих температур до креплений и интерфейсов, которые выдержат вибрацию. Вспоминается один проект для логистического хаба, где изначально сэкономили на спецификации по температуре, а потом зимой половина экранов на воротах просто ?задумалась? при -25°C.

Не только железо: среда как определяющий фактор

Основная ошибка — рассматривать дисплей как изолированное устройство. На деле, его ?здоровье? на 80% зависит от среды. Пыль, перепады влажности, постоянная вибрация от оборудования, скачки напряжения в цеховой сети — вот типичный набор. Я всегда начинаю разговор с заказчиком именно с условий. Был случай на пищевом производстве: заказали стандартные защищенные панели, но не учли постоянную мойку помещений щелочными растворами. Специальное покрытие и класс герметичности корпуса пришлось подбирать практически с нуля.

Именно здесь видна разница между просто надежным экраном и тем, что можно назвать полноценным промышленным дисплеем. Последний проектируется с расчетом на совокупность агрессивных факторов. Например, подсветка. В коммерческих моделях часто используется edge-lit, но для промышленных применений, особенно где важна равномерность и долгий срок службы, часто предпочтительнее прямая подсветка (direct LED), пусть и в более толстом корпусе. Ее проще обслуживать, и она менее чувствительна к перегреву в замкнутом пространстве.

Еще один момент — сенсор. Резистивный, хоть и ?древний?, в некоторых промышленных сценариях вне конкуренции из-за работы в перчатках и устойчивости к загрязнениям. Но тенденция идет к проекционно-емкостным (PCAP) с толстым защитным стеклом и поддержкой тех же перчаток. Выбор — это всегда диалог и взвешивание. Иногда правильнее поставить простой и безотказный резистивный, чем более современный, но капризный PCAP, который может ?глючить? от сильной влажности.

Интеграция и интерфейсы: о чем молчат спецификации

Часто в техзадании гордо указано ?поддержка HDMI, DisplayPort?, а потом оказывается, что управляющий контроллер в шкафу автоматики выдает только VGA или DVI. Или расстояние между точками такое, что стандартный кабель не подходит. Поэтому для меня один из ключевых пунктов при выборе или заказе дисплея — гибкость в интерфейсах и возможность установки плат расширения. Работая с поставщиками, вроде ООО Star Player, ценю именно возможность кастомизации под конкретную стойку системы.

Их портфолио, которое можно увидеть на https://www.cvt-screen.ru, как раз демонстрирует этот подход: от стандартных промышленных дисплеев до решений для лифтов или уличных информационных терминалов. Важно, что многие модели изначально заточены под интеграцию, имеют стандартные крепления VESA и варианты монтажа для 19-дюймовых стоек. Это экономит массу времени на проектирование креплений ?на коленке?.

Отдельная история — питание. В промышленности часто используется источник 24V DC, а не бытовые 220V AC. Наличие встроенного или опционального широкодиапазонного блока питания (например, 9-36V DC) — это не мелочь, а критически важная опция. Она позволяет запитать дисплей от общей шины управления без лишних преобразователей, что повышает общую надежность системы. Не раз видел, как лишний AC/DC адаптер в тесном боксе становился точкой отказа.

Долговечность vs. стоимость: поиск баланса

Здесь кроется главная дилемма. Заказчик хочет надежность, но бюджет не резиновый. Моя задача — объяснить, на чем можно сэкономить, а на чем категорически нельзя. Например, на яркости. Для закрытого цеха с контролируемым освещением не нужны панели с 2500 кд/м2, достаточно 800-1000. А вот на классе защиты IP или IK (от ударов) экономить рискованно. Однажды поставили дисплеи с IP54 для сборочной линии, посчитав, что брызг не будет. Но пыль от фрезеровки, которая не является водой, прекрасно проникала внутрь и оседала на компонентах, сокращая срок службы вдвое.

Срок службы подсветки — еще один параметр, который нельзя игнорировать. В спецификациях пишут 50 000 или 70 000 часов. Но эти цифры — для идеальных условий. При работе в повышенной температуре (а внутри корпуса дисплея она всегда выше ambient) реальный срок может сократиться на 30-40%. Поэтому для круглосуточных применений я всегда смотрю на запас по этому параметру и рекомендую модели с заявленными 70 000+ часами, даже если они дороже. В долгосрочной перспективе это окупается.

Сотрудничая с производителями и интеграторами, важно понимать их логику. Та же компания ООО Star Player в своем ассортименте, судя по описанию, охватывает смежные ниши: от интерактивных панелей и нано-досок до уличных дисплеев и терминалов самообслуживания. Это хороший признак — значит, они понимают контекст, в котором работает их оборудование, и могут предложить решение, которое будет совместимо с другими элементами цифровой инфраструктуры заказчика, будь то рекламный дисплей в лифте или сенсорный терминал на производстве.

Кейсы и выводы, которые не найти в каталогах

Расскажу про один неочевидный, но поучительный провал. Заказывали партию дисплеев для контроля станков с ЧПУ. Все учли: и вибрацию, и пыль, и круглосуточную работу. Но не учли... человеческий фактор. Операторы постоянно тыкали в экран не пальцем, а металлическим шилом или карандашом, чтобы не снимать грубые перчатки. Резистивные экраты выдерживали, но на защитном стекле появились царапины, ухудшившие читаемость. Пришлось экстренно заказывать панели с более толстым закаленным стеклом, которое к тому же имело олеофобное покрытие, чтобы следы от перчаток меньше были видны. Вывод: иногда нужно защищать технику не только от среды, но и от пользователей.

Еще один момент — обновление контента. В промышленности часто стоит устаревшее ПО, которое не поддерживает современные стандарты передачи видео. Иногда проще и дешевле встроить в дисплей простой одноплатный компьютер (типа Raspberry Pi Compute Module) с нужными драйверами, чем переписывать софт на основном контроллере. Некоторые производители, включая упомянутых, предоставляют такие опции или готовые OEM-решения, что сильно упрощает жизнь интегратору.

В итоге, что такое промышленный жк дисплей в моем понимании? Это не товар из каталога с набором характеристик. Это результат глубокого понимания задачи, среды и ограничений. Это история про компромиссы, где надежность и ремонтопригодность почти всегда важнее тонкого корпуса и сверхвысокого разрешения. Выбор поставщика вроде ООО Star Player в таком контексте — это выбор в пользу гибкости и готовности к диалогу, а не просто покупка железа. Потому что в промышленности стандартное решение — скорее исключение, чем правило. И каждый успешный проект — это немного уникальная история, собранная из типовых модулей, но спроектированная под конкретные, часто неидеальные, условия реального мира.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

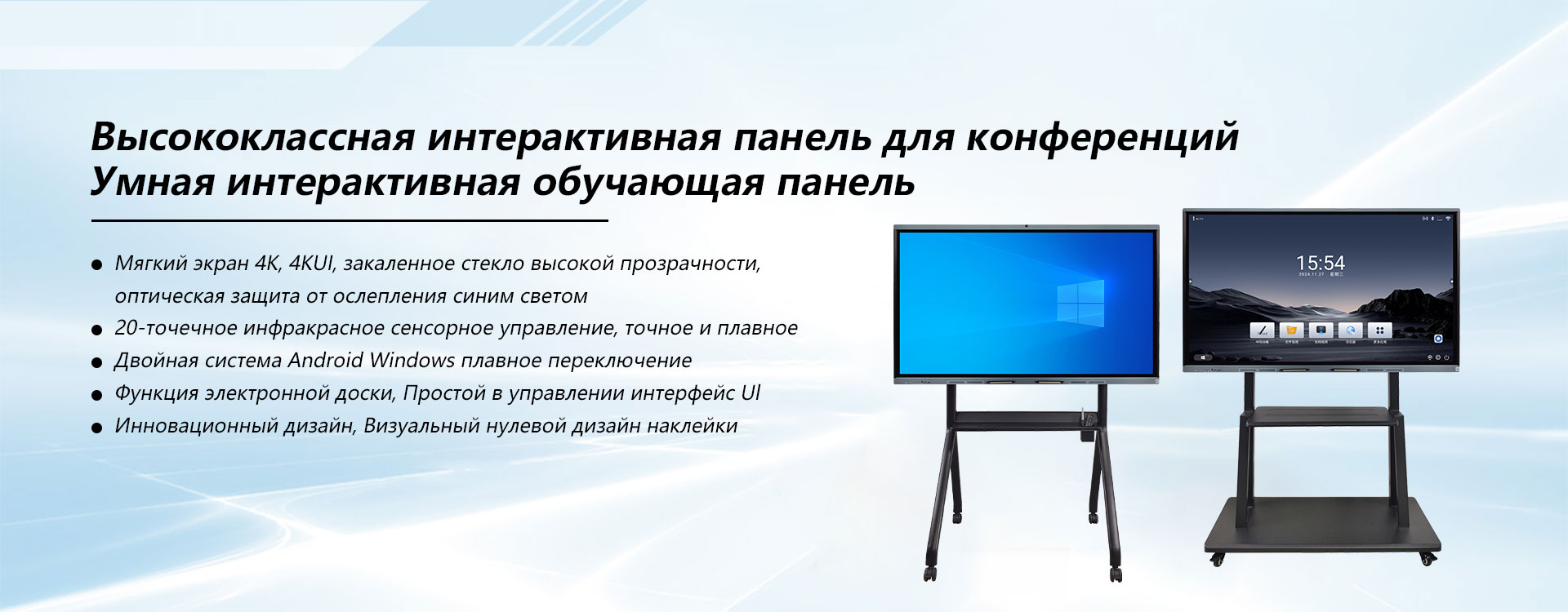

Интерактивная умная сенсорная панель в конференце 75 дюймов

Интерактивная умная сенсорная панель в конференце 75 дюймов -

21,5-дюймовый сенсорный промышленный настенный HD-дисплей «все в одном»

21,5-дюймовый сенсорный промышленный настенный HD-дисплей «все в одном» -

Интерактивная сенсорная панель для конференции и образовани 65 дюймов 4K

Интерактивная сенсорная панель для конференции и образовани 65 дюймов 4K -

55-дюймовый наружный дисплей высокой четкости, рекламный дисплей

55-дюймовый наружный дисплей высокой четкости, рекламный дисплей -

49-дюймовый вертикальный сенсорный рекламный аппарат

49-дюймовый вертикальный сенсорный рекламный аппарат -

32-дюймовый наружный настенный рекламный стенд с сенсорным экраном

32-дюймовый наружный настенный рекламный стенд с сенсорным экраном -

Интерактивная сенсорная панель для онлайн-конференции 65 дюймов

Интерактивная сенсорная панель для онлайн-конференции 65 дюймов -

Интерактивная умная сенсорная панель для конференции 75 дюймов 4K 3840*2160

Интерактивная умная сенсорная панель для конференции 75 дюймов 4K 3840*2160 -

Интерактивная сенсорная панель для удаленных встреч 55 дюймов

Интерактивная сенсорная панель для удаленных встреч 55 дюймов -

98-дюймовый настенный уличный цифровой дисплей с сенсорным экраном, все в одном устройстве

98-дюймовый настенный уличный цифровой дисплей с сенсорным экраном, все в одном устройстве -

32-дюймовый вертикальный интерактивный сенсорный киоск для улицы

32-дюймовый вертикальный интерактивный сенсорный киоск для улицы -

23,8-дюймовый моноблок i5/i7 бизнес-компьютер сенсорный экран моноблок настольный компьютер barebone

23,8-дюймовый моноблок i5/i7 бизнес-компьютер сенсорный экран моноблок настольный компьютер barebone

Связанный поиск

Связанный поиск- моноблок starplayer

- Заводы-изготовители интерактивных панелей 100

- моноблок с экраном

- Производители All-in-One 7

- Производители наружных дисплеев

- Поставщики цифровых интерактивных панелей

- моноблок windows

- Отличное использование интерактивных панелей

- Фабрики All-in-One 1800

- отличный комплект интерактивных панелей