промышленный сенсорный моноблок

Когда слышишь ?промышленный сенсорный моноблок?, многие представляют просто увеличенный планшет в крепком корпусе. Это первое и самое распространённое заблуждение. На деле, разница между коммерческим и истинно промышленным решением — как между прогулочным автомобилем и карьерным самосвалом. Оба ездят, но задачи, среда и нагрузки несопоставимы. Сам термин ?моноблок? здесь ключевой — это не просто дисплей с тачскрином, а законченная, интегрированная система, где ?железо?, софт и оболочка должны работать как единый организм в условиях, далёких от офисного комфорта.

Где кроется настоящая ?промышленность??

Основной критерий — не яркость или разрешение, а живучесть. Речь о круглосуточной работе в 365 дней в году, при перепадах температур, вибрации, высокой запылённости или влажности. Обычный коммерческий дисплей в таких условиях ?умрёт? через полгода. Я видел проекты, где заказчик пытался сэкономить, ставя коммерческие панели в цеху — в итоге постоянные простои, замена матриц, выход из строя сенсора от конденсата. Промышленный сенсорный моноблок должен быть рассчитан на это изначально: защищённые разъёмы, пассивное охлаждение без вентиляторов (пылесборников), широкий температурный диапазон работы компонентов.

Второй момент — сенсорная технология. Резистивный тач, который многие считают устаревшим, в промышленности часто вне конкуренции. Он работает в перчатках, не боится грязных рук, жидкостей и случайных ударов. Проекционно-ёмкостные (PCAP) экраны, конечно, дают лучшую прозрачность и мультитач, но требуют чистоты и могут ?глючить? от сильных электромагнитных помех в цеху. Выбор здесь — всегда компромисс под конкретную задачу.

И третий, часто упускаемый из виду аспект — ремонтопригодность и долгосрочная доступность компонентов. Промышленная линия может эксплуатироваться 10-15 лет. Значит, через 7 лет ты должен быть уверен, что найдёшь на замену точно такую же матрицу или контроллер. Производители вроде ООО Star Player, которые специализируются на промышленных решениях, обычно закладывают этот цикл в конструктив и логистику запчастей, чего не сделает массовый бренд, обновляющий модельный ряд каждые два года.

Опыт внедрения и подводные камни

Один из наших проектов — система визуализации на конвейере сборки в автопроме. Задача: оператор в перчатках должен вносить данные о контрольных точках, отмечать дефекты. Выбрали промышленный сенсорный моноблок с резистивным 21-дюймовым экраном, защитой IP65, алюминиевым литым корпусом. Казалось бы, всё учли. Но не учли угол обзора — из-за особенностей освещения в цеху и положения оператора на экране были блики. Пришлось оперативно искать антибликовое покрытие и ламинацию, которую можно было нанести постфактум. Теперь это обязательный пункт в ТЗ.

Другой случай — пищевое производство, мойка высоким давлением. Моноблок с нужной степенью защиты был, но крепление — стандартное VESA. Вибрация от мойки со временем расшатала крепёж, устройство едва не упало. Вывод: для агрессивных сред нужно нестандартное, усиленное крепление, а лучше — интеграция в защищённую нишу стойки или машины. На сайте https://www.cvt-screen.ru в разделе промышленных решений я потом видел подобные варианты исполнения, с кастомными кронштейнами — жаль, что не обратился туда сразу.

И конечно, софт. Часто ставят мощный ?железный? моноблок, а на нём — тяжёлую, ?прожорливую? ОС с красивым интерфейсом, который тормозит от перепадов температуры. Для большинства задач HMI (Human-Machine Interface) достаточно облегчённой ОС или даже проприетарной платформы. Главное — стабильность и мгновенный отклик на касание. Задержка даже в полсекунды на конвейере — это брак.

Кейс: интеграция в систему складского учёта

Был проект для логистического хаба. Нужны были терминалы для приёмки и отгрузки, работающие в неотапливаемом ангаре зимой и летом. Плюс постоянные вибрации от погрузчиков. Рассматривали разные варианты, включая сборку ?своими руками? из защищённого планшета и отдельного корпуса. В итоге остановились на готовом промышленном сенсорном моноблоке. Аргументы: уже есть встроенные интерфейсы (RS-232, RS-485) для подключения сканеров штрихкода, сертифицированная защита от пыли и влаги, и, что важно, единая гарантия на весь узел. Не нужно выяснять, сломался планшет или контроллер питания в корпусе.

Именно в таких нишевых задачах видна разница между универсальным и специализированным производителем. Компания, которая делает всё — от рекламных экранов до интерактивных панелей, часто имеет более гибкие возможности по кастомизации. В описании продукции ООО Star Player, к примеру, виден широкий спектр — от нанодоски до уличных дисплеев. Это часто означает, что у них есть инженерный задел для нестандартных решений: изменить набор портов, доработать крепление, поставить другую матрицу. Массовый бренд такого не предложит.

В том проекте мы как раз заказали модификацию с усиленным стеклом и подогревом экрана для работы при -25°C. Это добавило к стоимости, но спасло от простоев зимой. Самое сложное было не техзадание, а объяснение заказчику, почему простой ?влагозащищённый монитор? за 30 тысяч не подойдёт, а нужен именно комплексный продукт за 120. Но после первого года эксплуатации без единого отказа вопросы отпали.

Тенденции и куда смотреть сейчас

Сейчас тренд — на конвергенцию. Тот же промышленный сенсорный моноблок всё чаще становится не просто терминалом ввода, а узлом сбора данных с IoT-датчиков, точкой для локальной аналитики или даже мини-сервером для управления участком линии. Это требует более производительной ?начинки?, но без ущерба надёжности. Появляются гибридные решения, где в одном корпусе с дисплеем стоит ПЛК (программируемый логический контроллер).

Ещё один момент — безопасность. Подключённость к сети требует защиты не только физической, но и кибернетической. В промышленных моноблоках теперь часто встречаются аппаратные TPM-модули, поддержка VPN на аппаратном уровне. Это уже не опция, а необходимость для современных ?умных? фабрик.

Что касается поставщиков, то я всегда смотрю на глубину портфолио. Если компания, как та же Star Player, делает и рекламные дисплеи для лифтов, и терминалы самообслуживания, и промышленные решения, это говорит о понимании разных сред эксплуатации. Они знают, что нужно для работы в торговом центре, и применяют этот опыт, чтобы понять, что НЕ нужно в цеху. Это ценный багаж.

Вместо заключения: практические советы по выбору

Итак, если выбираешь промышленный сенсорный моноблок, забудь про спецификации для дома/офиса. Первый вопрос: в какой среде он будет работать? Составь список всех агрессивных факторов: температура, влажность, пыль, масло, кислотные пары, вибрация, прямой ультрафиолет, риск вандализма. Второе: как и чем его будут трогать? Сухие руки, мокрые, в толстых перчатках, стилусом? Это определит тип сенсора.

Третье: что внутри? Какие интерфейсы обязательны (старые COM-порты ещё очень живучи в промышленности), какая ОС, как организовано охлаждение. Пассивное — всегда предпочтительнее для грязных сред. Четвёртое: как будем крепить? Продумай кронштейн или интеграцию в стойку заранее.

И последнее: смотри на производителя не только как на продавца железа, а как на партнёра, который сможет поддержать устройство весь его жизненный цикл. Сможет ли он через 5 лет поставить такую же матрицу? Даст ли доступ к схемам для своего сервиса? Ответы на эти вопросы часто важнее, чем скидка в 10% при покупке. В этом плане нишевые игроки, сфокусированные на B2B-сегменте, типа упомянутой компании, часто оказываются надёжнее. Их продукт — не конвейерная ?ширпотреб-коробка?, а инструмент для работы. И это чувствуется во всём — от упаковки до прошивки.

Соответствующая продукция

Соответствующая продукция

Самые продаваемые продукты

Самые продаваемые продукты-

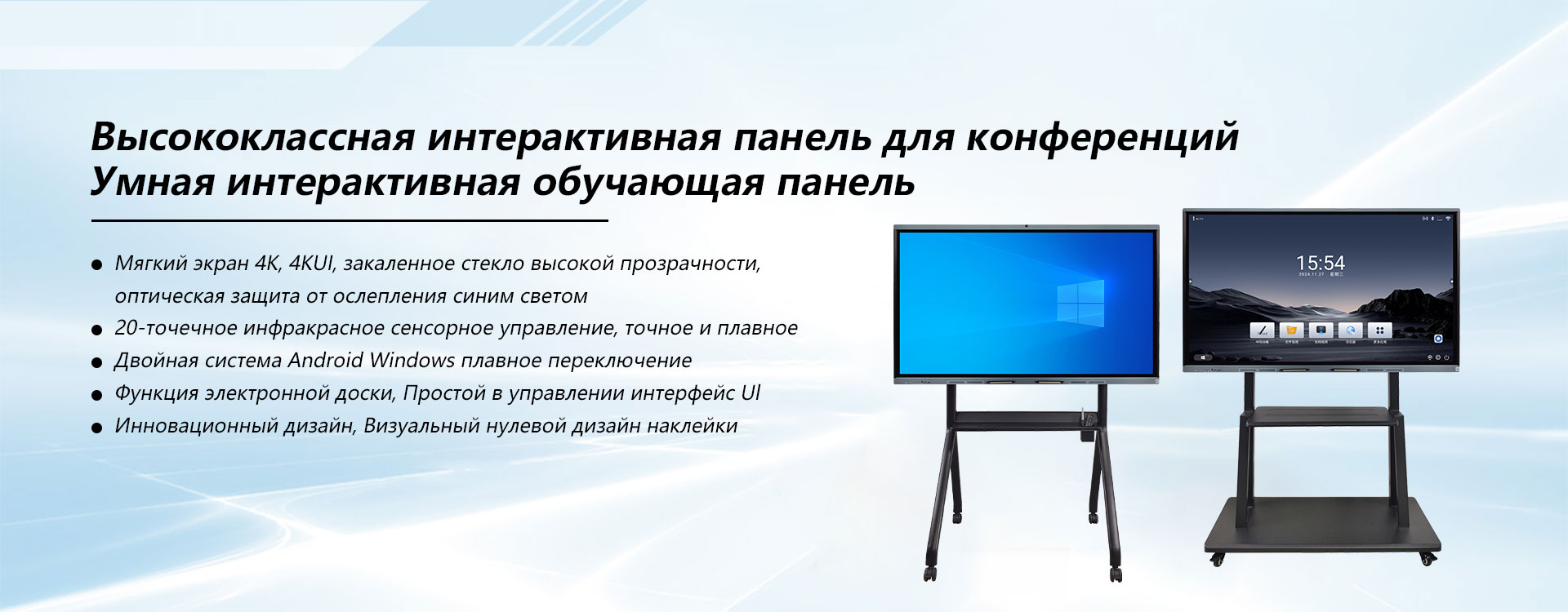

Интерактивная сенсорная панель для конференции 86 дюймов 4K 3840*2160

Интерактивная сенсорная панель для конференции 86 дюймов 4K 3840*2160 -

49-дюймовый наружный рекламный монитор HD touch все в одном устройстве

49-дюймовый наружный рекламный монитор HD touch все в одном устройстве -

Промышленное управление, многофункциональное устройство, встроенный резистивный сенсорный экран, планшетный компьютер 15 дюймов

Промышленное управление, многофункциональное устройство, встроенный резистивный сенсорный экран, планшетный компьютер 15 дюймов -

Напольный IP65 наружный ЖК-дисплей цифровой дисплей 55 дюймов

Напольный IP65 наружный ЖК-дисплей цифровой дисплей 55 дюймов -

65-дюймовый напольный ЖК-экран для уличной сенсорной цифровой вывески

65-дюймовый напольный ЖК-экран для уличной сенсорной цифровой вывески -

86-дюймовый ЖК-дисплей для уличной цифровой рекламы, водонепроницаемый

86-дюймовый ЖК-дисплей для уличной цифровой рекламы, водонепроницаемый -

32-дюймовый настенный рекламный дисплей Android

32-дюймовый настенный рекламный дисплей Android -

Интерактивная сенсорная панель для конференции с веб-камерой 86 дюймов

Интерактивная сенсорная панель для конференции с веб-камерой 86 дюймов -

65-дюймовая HD-мультимедийная настенная панель для улицы

65-дюймовая HD-мультимедийная настенная панель для улицы -

85-дюймовый настенный наружный цифровой интерактивный терминал

85-дюймовый настенный наружный цифровой интерактивный терминал -

OEM моноблок настольный компьютер офисный домашний поддержка сенсорный 23,8 дюймовый компьютер AIO

OEM моноблок настольный компьютер офисный домашний поддержка сенсорный 23,8 дюймовый компьютер AIO -

17-дюймовый промышленный безвентиляторный резисторный конденсаторный планшетный компьютер все в одном

17-дюймовый промышленный безвентиляторный резисторный конденсаторный планшетный компьютер все в одном

Связанный поиск

Связанный поиск- компьютер моноблок 24 дюйма

- Компьютеры ?все в одном? в Китае 27 i5

- Многофункциональная интерактивная панель в Китае

- Все-в-одном 7 фабрика

- Ведущий все-в-одном ПК Windows 11

- 65-дюймовые интерактивные панели закупленные поставщики

- автомобильный светодиодный дисплей

- Купить Интерактивная панель 1 3

- интерактивная hd панель

- Поставщики I7 все-в-одном